FANUC 0i MODEL-Fにおける、サーボ関係のパラメータ一覧(その1)です。

下記の表からパラメータシンボルを選ぶと、対象のパラメータ説明へジャンプします。

≫ 他のパラメータ一覧こちら

≫ サーボアラーム(SV)の一覧

| パラメータNo. | #7 | #6 | #5 | #4 | #3 | #2 | #1 | #0 |

|---|---|---|---|---|---|---|---|---|

| 1800 | RBK | FFR | CVR | |||||

| 1801 | CIN | CCI | ||||||

| 1802 | BKL15x | DC2x | DC4x | |||||

| 1803 | NFP | TQF | TQA | TQI | ||||

| 1804 | SAK | ANA | IVO | |||||

| 1805 | TSM | TSA | TRE | |||||

| 1807 | SWP | |||||||

| 1814 | ALGx | EMFx | ||||||

| 1815 | RONx | APCx | APZx | DCRx | DCLx | OPTx | RVSx | |

| 1816 | DM3x | DM2x | DM1x | HPEx | ||||

| 1817 | TANx | SPCx | SCRx | SBLx | ||||

| 1818 | APDx | SDC | DG0 | RF2x | RFSx | |||

| 1819 | DATx | CRFx | FUPx | |||||

| 1902 | ASE | FMD | ||||||

| 2008 | VFAx | TDMx | ||||||

| 2011 | XIAx | SYNx | ||||||

| 2282 | ISE64 |

| パラメータNo. | 詳細 |

|---|---|

| 1820 | 軸ごとの指令マルチプライ(CMR) |

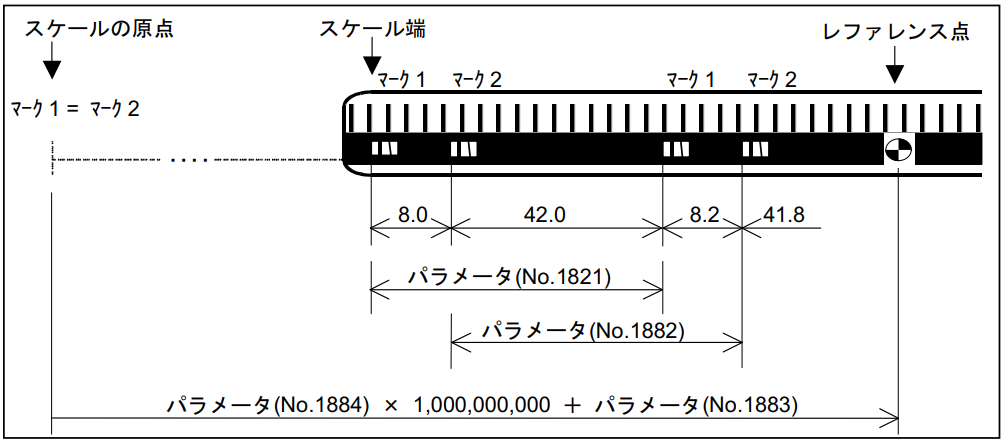

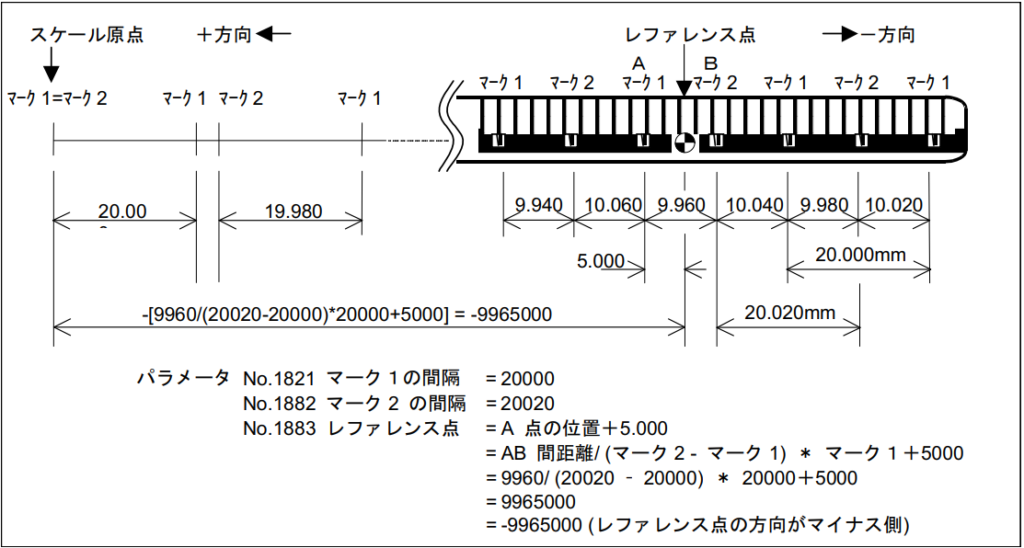

| 1821 | 軸ごとのレファレンスカウンタ容量 |

| 1825 | 軸ごとのサーボループゲイン |

| 1826 | 軸ごとのインポジション幅 |

| 1827 | 軸ごとの切削送り時のインポジション幅 |

| 1828 | 軸ごとの移動中の位置偏差限界値 |

| 1829 | 軸ごとの停止時の位置偏差限界値 |

| 1830 | 軸ごとのサーボオフ時の位置偏差限界値 |

| 1836 | レファレンス点復帰可能とみなすサーボエラー量 |

| 1844 | レファレンス点シフト機能のレファレンス点シフト量=0のとき またはグリッドシフトによるレファレンス点復帰の時、最初のグリッド点までの距離 |

| 1846 | スムースバックラッシ補正の第2段補正を開始する距離 |

| 1847 | スムースバックラッシ補正の第2段補正を終了する距離 |

| 1848 | スムースバックラッシ補正の第1段補正量 |

| 1850 | 軸ごとのグリッドシフト量/レファレンス点シフト量 |

| 1851 | 軸ごとのバックラッシ補正量 |

| 1852 | 軸ごとの早送り時のバックラッシ補正量 |

| 1860 | 絶対位置検出器の原点設定のための値1 |

| 1861 | 絶対位置検出器の原点設定のための値2 |

| 1862 | 絶対位置検出器の原点設定のための値3 |

| 1868 | スケールデータの変換をおこなうスレショルド位置(各軸) |

| 1869 | 回転軸Bタイプでの1回転あたりの移動量(各軸) |

| 1874 | 内蔵型位置検出器のフレキシブルフィードギアの分子 |

| 1875 | 内蔵型位置検出器のフレキシブルフィードギアの分母 |

| 1880 | 異常負荷検出アラームタイマ |

| 1881 | 異常負荷検出時のグループ番号 |

| 1882 | 絶対番地化参照マーク付きリニアスケールのマーク2の間隔 |

| 1883 | スケール原点からレファレンス点までの距離1(絶対番地化参照マーク付きリニアスケール) または基準点からレファレンス点までの距離1(絶対番地化原点付きリニアスケール) |

| 1884 | スケール原点からレファレンス点までの距離2(絶対番地化参照マーク付きリニアスケール) または基準点からレファレンス点までの距離2(絶対番地化原点付きリニアスケール) |

| 1885 | トルクコントロール中の許容移動積算値 |

| 1886 | トルクコントロールキャンセル時の位置偏差値 |

| 1895 | ミリング工具として使用するサーボモータの軸番号 |

| 1898 | サーボモータ軸側のギアの歯数 |

| 1899 | ミリング軸側のギアの歯数 |

| 2021 | 負荷イナーシャ比 |

| 2022 | モータの回転方向 |

| 2031 | トルク差アラームのトルクコマンド差スレショルド |

| 2087 | 各軸のプリロード値(Tcmd1オフセット) |

パラメータNo.1800

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

位置制御レディ信号PRDYがオンになる前に速度制御レディ信号VRDYがオンになると、サーボアラームに

├ 0:する

└ 1:しない

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

早送り時のフィードフォワード制御を

├ 0:しない

└ 1:する

注意

- フィードフォワードは通常切削送りの時のみ有効となりますが、1の場合は早送り時にも有効です

これによりサーボの位置偏差量が小さくなりインポジションに入る時間が短縮されます - レファレンス点復帰完了後より有効です

- ファナック推奨設定パラメータ(初期化タイプ)です

詳細は結合説明書(機能編)(B-64603JA-1)の付録「ファナック推奨設定パラメータ」を参

照してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

早送り/切削送り別のバックラッシ補正を

├ 0:しない

└ 1:する

パラメータNo.1801

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

切削送り時のインポジション幅の値は

├ 0:早送り時と共通パラメータ(No.1826)を使用します

└ 1:切削送り専用パラメータ(No.1827)を使用します

注意

早送り時のインポジション幅(パラメータ(No.1826))とは別に、切削送り時のインポジション幅(パラメータ(No.1827)を設定できます

本機能を使用するか従来通りのインポジションチェックを使用するかは、このパラメータCCI(No.1801#4)から選択します

このとき本機能は全軸に有効なので、必要としない軸はパラメータ(No.1826)とパラメータ(No.1827)に同じデータを設定してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

CCIが1の時、切削送り時のインポジション幅を切削送り専用パラメータにするのは

├ 0:次ブロックが切削送りのみ

└ 1:次ブロックに関係なく切削送り専用パラメータを適用する

注意

切削送り、早送りとパラメータとの関係は表を参照してください

| No.1801#4 (CCI) | No.1801#5 (CIN) | 早送り→ 早送り | 早送り→ 切削送り | 切削送→ 切削送り | 切削送り→ 早送り |

|---|---|---|---|---|---|

| 0 | 0 | No.1826 | No.1826 | No.1826 | No.1826 |

| 0 | 1 | No.1826 | No.1826 | No.1826 | No.1826 |

| 1 | 0 | No.1826 | No.1826 | No.1827 | No.1826 |

| 1 | 1 | No.1826 | No.1826 | No.1827 | No.1827 |

パラメータNo.1802

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

参照マーク付きリニアスケールのレファレンス点確立動作が参照するマークの数は

├ 0:3つ

└ 1:4つ

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

参照マーク付きリニアスケールのレファレンス点確立動作が参照するマークの数は

├ 0:パラメータDC4x(No.1802#1)の設定に従う

└ 1:2つ

注意

- マークの数を2つで使用する際は、スケール原点の方向をパラメータSCP(No.1817#4)に設定してください

- 絶対番地化参照マーク付きロータリエンコーダを使用する場合、本パラメータは無効です

本パラメータが1であっても、パラメータDC4x(No.1802#1)のセッティングに従います

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

バックラッシ補正において、移動方向の判定を行う際に補正量を

├ 0:加味しない

└ 1:ピッチ誤差、真直度、外部機械座標系シフトを加味して判定する

パラメータNo.1803

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

トルクリミット中にインポジションチェックを

├ 0:する

└ 1:しない

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

トルクリミット中に停止中/移動中誤差過大のチェックを

├ 0:する

└ 1:しない

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

PMC軸制御によるトルクコントロール中に、フォローアップを

├ 0:しない

└ 1:する

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

機械位置と絶対位置検出器との位置の対応付けが一度も行われていない場合、フォローアップを

├ 0:しない

└ 1:する

パラメータNo.1804

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

VRDY OFFアラーム無視信号が“1”の状態で非常停止をしたとき

├ 0:VRDY OFFアラーム無視信号が0になるまで非常停止状態を解除しない

└ 1:非常停止状態を解除する

注意

VRDY OFFアラーム無視信号が“1”の状態でモータの励磁が落ちているときにリセットした場合も、リセット状態が解除されます

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

異常負荷を検出した場合

├ 0:全軸停止させ、サーボアラームにする

└ 1:サーボアラームとせず、異常な負荷を検出した軸と同じグループの軸のみインタロック状態で

停止する

注意

各軸のグループ番号はパラメータ(No.1881)から設定します

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

VRDY OFFアラーム無視信号IGNVRYが“1“または各軸VRDY OFFアラーム無視信号IGVRYnが“1”の時にサーボ準備完了信号SAは

├ 0:“0”とする

└ 1:”1”の状態を保持する

パラメータNo.1805

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

パラメータTQF(No.1803#4)が0(PMC軸制御におけるトルクコントロール指令でフォローアップしない)のときに、サーボのエラーカウンタを

├ 0:更新する

└ 1:更新しない

注意

- 更新するを選択したとき、エラーが許容移動積算値(パラメータ(No.1885))を越えると、アラーム(SV0423)が発生します

- 更新しないを選択したとき、エラーは蓄積しないのでアラーム(SV0423)にはなりません

ただし、許容速度を越えたときには、アラーム(SV0422)が発生します - 本パラメータビットが1のとき、再び位置制御に戻る際にはレファレンス点復帰が必要です

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

ドウェル中、Mコード実行中、自動運転停止状態中の異常負荷検出レベルは

├ 0:早送り時の限界(スレショルド)値(パラメータ(No.2142))

└ 1:切削送り時の限界(スレショルド)値(パラメータ(No.2104))

注意

1に設定するにはパラメータABG0(No.2200#3)=1, ABT2(No.2215#7)=1に設定してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

手動連続送り(JOG)モード(手動早送り中を除く)、手動ハンドル送り(HANDLE)モード選択中の異常負荷検出レベルは

├ 0:早送り時の限界(スレショルド)値(パラメータ(No.2142))

└ 1:切削送り時の限界(スレショルド)値(パラメータ(No.2104))

注意

パラメータABG0(No.2200#3)=1にしたときに有効となるパラメータです

パラメータNo.1807

| パラメータNo. | #7 | #6 | #5 | #4 | #3 | #2 | #1 | #0 |

|---|---|---|---|---|---|---|---|---|

| 1807 | SWP |

- 入力区分

└ パラメータ入力 - データ形式

└ ビット系統形

αiサーボアンプのウォーニング状態(ファン停止など)での動作を指定します

├ 0:アンプがウォーニング状態でアラームとし、フィードホールド状態になりサーボ軸は減速停止する

└ 1:アンプがウォーニング状態でアラームとせず、自動運転を継続する

注意

- 1を選択したとき、アンプがウォーニング状態からアラーム状態になるとサーボの励磁が落ちます

- パラメータSWP(No.1807#2)=1と設定し、外部ファンが停止した状態で運転を続けた場合、運転条件によっては、サーボアンプが過熱し「オーバヒートアラーム」、「IPMアラーム」、「VRDYオフアラーム」が発生します

これらのアラームが発生した場合、アンプの励磁が落ち、サーボモータはダイナミックブレーキにより停止しますが、高速回転からの停止で停止距離が延びるため、ワークやツールが破損するリスクがあります

パラメータSWP (No.1807#2)=1と設定して運転することは、ファン交換までの暫定処置であることをユーザ殿にご理解頂いた上で、使用いただくようお願い致します

なおファン停止後は早急にファンの交換を行い、パラメータ SWP (No.1807#2)=0に戻して頂くようお願い致します - パラメータSWP (No.1807#2)=1と設定した場合、外部ファンが停止状態にあることは、NC画面上にてウォーニング文字[FAN]の点滅により認識できます

機械側でも PMCに出力されているウォーニング信号を監視し、オペレータにファン停止状態で運転していることの注意を喚起する処置をしてください

パラメータNo.1814

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

外部機械原点シフトまたは拡張外部機械原点シフトにおいて、1回の実行周期で出力できる最大シフト量は

├ 0:+側が 127、-側が-128

└ 1:+側が 1270、-側が-1280

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

Cs輪郭制御モード中のサーボ軸ループゲインをCs輪郭制御のループゲインと

├ 0:わける

└ 1:同じにする

注意

- EGB、主軸位置決め、インデックステーブル割り出し、PMC軸制御、リジッドタップなどで使用される軸についてはループゲインをわけてください

- パラメータNo.39n0(n=0~4)によりCs輪郭制御軸と補間する軸を指定する場合、本パラメータはすべて 0に設定します

- パラメータALG(No.1814#7)=1によりCs輪郭制御切換え時にポジションゲインの自動設定を選ぶ場合、パラメータNo.39n0(n=0~4)はすべて0に設定してください

パラメータNo.1815

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

回転数データを持たないスケールにおいて、回転数データをCNCで保持

├ 0:しない

└ 1:する

注意

- このパラメータを変更した際は電源を再投入してください

- 回転軸Bタイプで可動範囲が1回転以上となる場合には、回転数データを持ったスケールの使用を推奨します

- 本パラメータは絶対位置検出(アブソリュートパルスコーダ)、または絶対番地化原点付きスケール(シリアル)で使用可能であり、回転軸Bタイプの軸かパラメータRVLx(No.11802#6)が1の軸で有効です

絶対番地化参照マーク付きスケール(A/B相)には使用できません - 本パラメータを有効にすると、電源断直前の機械座標が保持されます

次回の電源投入時に、電源断直前の機械座標から座標を求めるので電源断してからレファレンス点が確立されるまでに軸が以下の移動量分動いた場合、座標値が 1回転以上ずれることがあります

回転軸 Bタイプの場合 :180度以上

直線軸の場合 :パラメータ(No.11810)の設定値の 1/4以上 - 本パラメータを変更すると、機械位置と絶対位置検出器との対応付けができません

パラメータ APZx(No.1815#4)=0となり、アラーム(DS0300)『 APCアラーム:レファレンス点復帰をして下さい』が発生します

このときパラメータ APZx(No.1815#4)=0となった要因が診断データ(No.310#0)に表示されます - 絶対座標については、機械座標を元に設定されます

ただし電源をOFFする前に指令されたG92やG52等のワークオフセットなどは設定されません - スケールデータの変換を行うパラメータ SCRx(No.1817#3)=1と併用することはできません

- 回転軸Bタイプで1回転が0°~360°の場合は、パラメータ(No.1869)に0を設定します

また0°をレファレンス点にする必要があるため、パラメータ(No.1240)に0を設定します - 回転軸Bタイプで1回転が0°~360°でない場合は、パラメータ(No.1869)に1回転あたりの移動量を設定して下さい

また0°をレファレンス点とする必要があるため、パラメータ(No.1240)に0を設定します - 直線軸の場合モータ1回転の移動量をパラメータ(No.11810)に設定します

- 本パラメータは電源投入直後からのストアードストロークチェック(パラメータDOTx(No.1311#0))と併用できません

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

別置位置検出器を使用

├ 0:しない(セミクローズ)

└ 1:する(フルクローズ)

注意

- このパラメータを変更した際は電源を再投入してください

- 絶対位置検出器を使用した場合(パラメータAPCx(No.1815#5)=1)、使用している検出器に対応された以下のパラメータを設定してください

-パラメータNo.1815#6, No.1815#0, No.1817#3, No.1868, No.2275#1, No.2394

これらのパラメータが正しく設定されていない場合、電源投入時に機械座標は正しく確立されません - 参照マーク付きリニアスケール、もしくは絶対番地化原点付きリニアスケール(フルクローズシステム)を使用する場合は1を設定してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

別置形位置検出器として、参照マーク付きリニアスケール、もしくは絶対番地化原点付きリニアスケールを使用

├ 0:しない

└ 1:する

注意

このパラメータを変更した際は電源を再投入してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

絶対番地化参照マーク付きスケールとして絶対番地化参照マーク付きロータリエンコーダを使用

├ 0:しない

└ 1:する

注意

- このパラメータを変更した際は電源を再投入してください

- 絶対番地化参照マーク付きロータリエンコーダを使用する場合、パラメータDCLx(No.1815#2)にも1を設定してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

位置検出器として絶対位置検出器を使用する場合、機械位置と絶対位置検出器との位置の対応付けが

├ 0:未完了

└ 1:完了している

注意

- このパラメータを変更した際は電源を再投入してください

- 絶対位置検出器を使用する場合、1次現調時または絶対位置検出器を交換した時には必ず0を設定し、電源を再投入した後手動レファレンス点復帰などにより絶対位置検出器の原点設定をしてください

これによって機械位置と絶対位置検出器との位置の対応付けが完了し、このパラメータは自動的に1が設定されます

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

位置検出器は

├ 0:絶対位置検出器以外

└ 1:絶対位置検出器(アブソリュートパルスコーダ)

注意

- このパラメータを変更した際は電源を再投入してください

- ファナック製アブソリュートパルスコーダを絶対位置検出器と使用して、かつ回転軸において機械座標値を0°~360°に丸める設定[回転軸(Aタイプ)]とした場合、パラメータRONx(No.1815#6)= 0と設定してください

正しく設定されていない場合、電源投入時に機械座標は正しく確立されません。 - 他社製ロータリエンコーダで回転数データを持たない検出器を使用して、絶対位置検出を行う場合には、結合説明書(機能編)(B-64603JA-1)の「回転数データのないロータリスケールの絶対位置検出対応」を参照して検出器に応じた適切な設定をしてください

正しく設定されていない場合、電源投入時に機械座標は正しく確立されません

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

回転軸 Aタイプにおいて、回転数データのないスケールを使用する絶対位置検出を使用

├ 0:しない

└ 1:する

注意

- このパラメータを変更した際は電源を再投入してください

- 絶対位置検出(アブソリュートパルスコーダ)を使用した回転軸Aタイプの軸にのみに有効です

絶対番地化原点付きスケール(シリアル)、および絶対番地化参照マーク付きスケール(A/B相)には使用できません - 回転軸Aタイプの軸に他社製ロータリエンコーダで回転数データを持たない検出器を使用する場合は1を設定してください

それ以外の場合は0を設定してください

正しく設定されていない場合、電源投入時に機械座標は正しく確立されません - このパラメータを変更すると、機械位置と絶対位置検出器との対応付けがなくなります

パラメータAPZx(No.1815#4)=0となり、アラーム(DS0300)『 APCアラーム:レファレンス点復帰をして下さい』が発生します

パラメータAPZx(No.1815#4)=0となった要因として、診断データ(No.0310#0)に表示されます

パラメータNo.1816

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

誤差補正による補正量を

├ 0:検出単位で出力する

└ 1:検出単位の 1/1000で出力する(ナノ補間と同じ単位)

注意

- このパラメータを変更した際は電源を再投入してください

- 本パラメータは以下の誤差補正で有効です

-スムースバックラッシ補正

-補間形真直度補正

-補間形真直度補正 3072点

-補間形ピッチ誤差補正 - 誤差補正において、ピッチ誤差データなどの補正データは本パラメータの設定によらず検出単位で設定してください

- 本パラメータは以下の軸で有効です

-サーボ軸

-Cs輪郭制御または主軸位置決めが有効な軸 - 本パラメータが1のとき、以下の誤差補正は補正量を検出単位で出力します

-バックラッシ補正

-記憶形ピッチ誤差補正

-真直度補正-真直度補正 128点

-勾配補正

-両方向ピッチ誤差補正

-両方向ピッチ誤差補正点数拡張 - 本パラメータを使用する場合、対応したサーボソフトが必要です

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

DM1x,DM2x,DM3xにより、検出マルチプライ比(DMR)を設定します。

本パラメータは別置位置検出器(AB相)で、パラメータ(No.2084,2085)が設定されていないとき有効です

| DM3x | DM2x | DM1x | DMR |

|---|---|---|---|

| 0 | 0 | 0 | 1/2 |

| 0 | 0 | 1 | 1 |

| 0 | 1 | 0 | 3/2 |

| 0 | 1 | 1 | 2 |

| 1 | 0 | 0 | 5/2 |

| 1 | 0 | 1 | 3 |

| 1 | 1 | 0 | 7/2 |

| 1 | 1 | 1 | 4 |

注意

このパラメータを変更した際は電源を再投入してください

パラメータNo.1817

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

スムースバックラッシ補正は

├ 0:つかわない

└ 1:利用する

注意

このパラメータを変更した際は電源を再投入してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

回転数データを持たないスケールを使用している回転軸 Bタイプかつ可動範囲が1回転以内の場合、スレショルド位置(パラメータ(No.1868))を設定してのスケールデータ変換を

├ 0:しない

└ 1:する

注意

- このパラメータを変更した際は電源を再投入してください

- このパラメータは絶対位置検出(アブソリュートパルスコーダ)、または絶対番地化原点付きスケール(シリアル)を使用した回転軸 Bタイプの軸にのみ有効です。絶対番地化参照マーク付きスケール(A/B相)には使用できません

- 回転軸 Bタイプの軸であっても、回転軸の可動範囲内にスケールデータの不連続点がない場合は、本パラメータを設定しないでください

- このパラメータを変更すると、機械位置と絶対位置検出器との対応付けがなくなります

この場合、パラメータ APZx(No.1815#4)=0となり、アラーム(DS0300)”APCアラーム:レファレンス点復帰をして下さい”が発生します

パラメータ APZx(No.1815#4)=0となった要因として、診断データ(No.0310#0)に表示されます - 回転数データを CNCで保持するパラメータ RVSx(No.1815#0)=1と併用することはできません

- 本機能は回転軸の 1回転が 0°~360°としており、0°をレファレンス点としています

上記の設定以外の回転軸には、適用できません - パラメータ(No.1240)は 0を設定してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

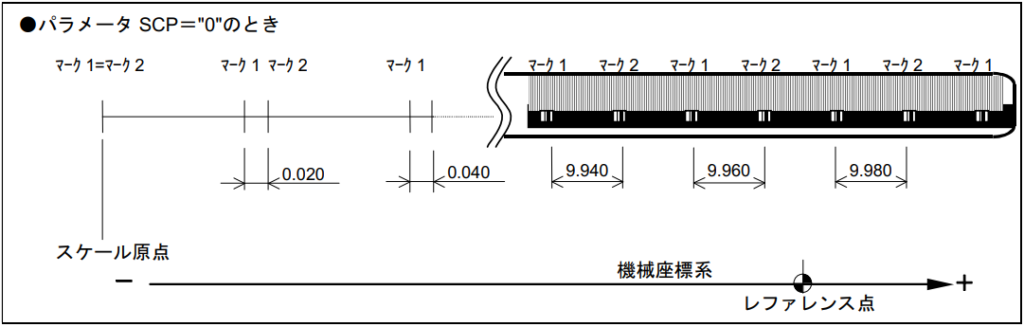

2点計測(パラメータ DC2x(No.1802#2)=1)の場合、スケール原点の方向は

├ 0:マイナス側(スケール原点から見てプラス方向にレファレンス点がある)

└ 1:プラス側(スケール原点から見てマイナス方向にレファレンス点がある)

注意

- このパラメータを変更した際は電源を再投入してください

- パラメータ DC2x(No.1802#2)=1のとき有効です

- 本パラメータに誤った値を設定した場合、座標系が正しく確立されません

その場合には、設定値を逆にして再度レファレンス点の確立動作を行ってください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

タンデム制御を

├ 0:しない

└ 1:する

注意

- このパラメータを変更した際は電源を再投入してください

- マスタ軸・スレーブ軸の両方に設定します

パラメータNo.1818

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

絶対番地化原点付きリニアスケールまたは絶対番地化参照マーク付きリニアスケールにおいて、レファレンス点が未確立(レファレンス点確立信号ZRFx<Fn120.0~7>=”0″)の軸で G28が指令された時、レファレンス点確立動作後に

├ 0:レファレンス点へ移動する

└ 1:移動せずに動作完了をさせる

注意

G28指令によるレファレンス点への移動を無効にするパラメータであるため、特殊な場合以外に使用しないでください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

絶対番地化原点付きリニアスケールまたは絶対番地化参照マーク付きリニアスケールにおいて、レファレンス点確立済み(レファレンス点確立信号ZRFx<Fn120.0~7>=”1″)の軸でG28が指令された時

├ 0:レファレンス点へ移動する

└ 1:中間点またはレファレンス点へ移動させず、動作完了をさせる

注意

G28指令によるレファレンス点への移動を無効にするパラメータであるため、特殊な場合以外に使用しないでください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

絶対番地化参照マーク付きリニアスケール機能において、G00指令およびJOG送りによるレファレンス点確立動作を

├ 0:使わない

└ 1:利用する

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

絶対番地化原点付きリニアスケールを

├ 0:使わない

└ 1:利用する

注意

- パラメータSDCを変更した際は必ず電源を再投入してください

電源断アラーム(PW0000)が表示されない点に注意してください - フルクローズシステムを採用しているときはパラメータOPTx (No.1815#1)も1を設定してください

ただしリニアモータシステムを採用するときはOPTxは 0に設定してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

絶対位置検出(アブソリュートパルスコーダ)を使用している軸において、制御軸を取り外した後に制御軸取り外しを解除した場合に

├ 0:パラメータ APZx (No.1815#4)を 0とし、アラーム DS0300が発生

└ 1:パラメータ APZx (No.1815#4)は 1のまま、制御軸取り外しを解除した直後に、絶対位置検出

器からカウンタ値を読み、機械座標を確立させる

注意

- 1制御軸取り外し・解除は必ず同じ軸(検出器)でおこない、軸の入換え等をしないでください

- 回転軸Aタイプ(機械座標を0~360度でまるめる)の軸は、制御軸取り外し中に 180度以上動かさないでください

- 自動運転中に制御軸取り外しを行う場合には、バッファリングしないMコード(パラメータ No.3411~No.3432)のFIN待ち中に信号を制御してください

- 磁極検出を使用している場合は、制御軸取り外し後の再結合をした際に磁極検出が必要です

パラメータNo.1819

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

サーボオフ状態のときにフォローアップを行うか否かを軸ごとに設定します

├ 0:フォローアップ信号*FLWUに従う

└ 1:フォローアップをしない

注意

- パラメータを0に設定したとき、以下に従います

*FLWUが”0″のときはフォローアップします

*FLWUが”1″のときはフォローアップしません - インデックステーブル割出し機能を使用する場合は、インデックステーブル割出しの制御軸について、FUPxを 1に設定してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

サーボアラーム(SV0445)『ソフト断線』、サーボアラーム(SV0447)『ハード断線(別置)』、サーボアラーム(SV0421)『セミ-フル誤差過大』が発生した際に

├ 0:原点確立状態に影響を与えない

└ 1:原点未確立状態にする(パラメータ APZx(No.1815#4)=0となる)

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

絶対番地化原点付きリニアスケールまたは絶対番地化参照マーク付きリニアスケールにおいて、手動レファレンス点復帰時にパラメータ(No.1883, No.1884)の自動設定を

├ 0:しない

└ 1:する

自動設定手順

- パラメータ(No.1815, No.1821, No.1882)に適正な値を設定します

(絶対番地化原点付きリニアスケールについては、パラメータ(No.1882)の設定は不要です。) - 手動運転で機械をレファレンス点位置に位置決めします

- 本パラメータを 1に設定します

アラーム(PS5220)『レファレンス点調整モードです』が発生します - 手動レファレンス点復帰を行います。手動レファレンス点復帰動作が完了すると、パラメータ

(No.1883, No.1884)が設定され、本パラメータは自動的に 0となります

リセットしてアラーム(PS5220)を解除します

パラメータNo.1820

| パラメータNo. | 詳細 |

|---|---|

| 1820 | 軸ごとの指令マルチプライ(CMR) |

- 入力区分

└ パラメータ入力 - データ形式

└ バイト軸形 - データ範囲

└ 下記の表を参照

最小移動単位と検出単位の比を表す指令マルチプライを軸ごとに設定します

最小移動単位=検出単位×指令マルチプライ

| 設定単位の名称 | 最小設定単位 | 最小移動単位 | 最大ストローク |

|---|---|---|---|

| IS-A | 0.01mm | 0.01mm | ±999999.99mm |

| IS-A | 0.001inch | 0.001inch | ±99999.999inch |

| IS-A | 0.01deg | 0.01deg | ±999999.99deg |

| IS-B | 0.001mm | 0.001mm | ±999999.999mm |

| IS-B | 0.0001inch | 0.0001inch | ±99999.9999inch |

| IS-B | 0.001deg | 0.001deg | ±999999.999deg |

| IS-C | 0.0001mm | 0.0001mm | ±99999.9999mm |

| IS-C | 0.00001inch | 0.00001inch | ±9999.9999inch |

| IS-C | 0.0001deg | 0.0001deg | ±99999.9999deg |

入力単位 10倍のパラメータ IPR(No.1004#7)を 1に設定し、小数点なしで指令した場合、各設定単位は次のようになります

| 設定単位の名称 | 最小設定単位 | 最小移動単位 | 最大ストローク |

|---|---|---|---|

| IS-B | 0.01mm | 0.001mm | ±999999.999mm |

| IS-B | 0.001inch | 0.0001inch | ±99999.9999inch |

| IS-B | 0.01deg | 0.001deg | ±999999.999deg |

| IS-C | 0.001mm | 0.0001mm | ±99999.9999mm |

| IS-C | 0.0001inch | 0.00001inch | ±9999.9999inch |

| IS-C | 0.001deg | 0.0001deg | ±99999.9999deg |

注意

表の単位(mm, inch)は直径指定(パラメータDIA(No.1006#3)=1)の場合は直径値、半径指定の場合は半径値です

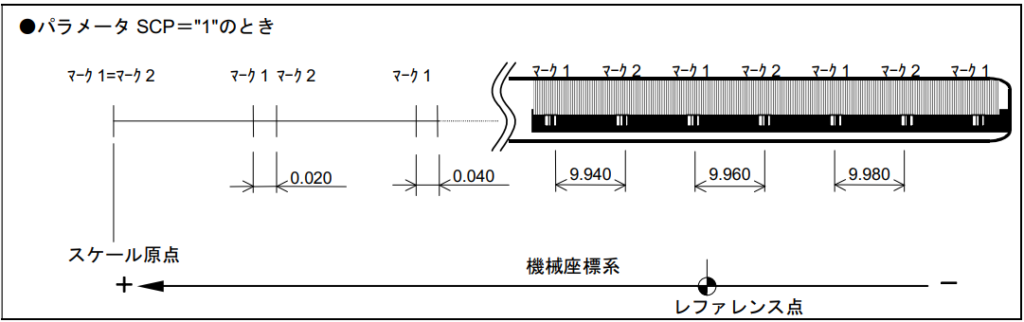

指令マルチプライ(CMR)と検出マルチプライ(DMR)とレファレンスカウンタ容量の設定値について

エラーカウンタへの+入力(CNCからの指令)と-入力(検出器からの帰還)のパルスの重みが同じになるように CMRと DMRの倍率を設定します

[最小移動単位]/CMR=[検出単位]=[帰還パルスの単位]/DMR

- [最小移動単位]:CNCが機械に与える指令の最小単位

- [検出単位] :機械位置を検出できる最小単位

帰還パルスの単位は検出器の種類により異なります

[帰還パルスの単位]=[パルスコーダ1回転当たりの移動量]/[パルスコーダ1回転当たりのパルス数]

レファレンスカウンタの容量は、グリッド方式のレファレンス点復帰のためのグリッド間隔を指定します

[レファレンスカウンタの容量]=[グリッド間隔]/[検出単位]

[グリッド間隔]=[パルスコーダ 1回転当たりの移動量]

指令マルチプライの設定値は以下のようになります

- 指令マルチプライが 1~ 1/27の時

設定値=1/ 指令マルチプライ + 100

データ範囲:101~ 127 - 指令マルチプライが 0.5~ 48の時

設定値=2× 指令マルチプライ

データ範囲:1~ 96

注意

送り速度が以下の式で求まる速度よりも大きい場合、移動量が正しくなかったり、サーボアラームが発生します

必ず下記の式で計算される送り速度を越えない範囲で使用してください

Fmax[mm/min]=196602×104×最小移動単位/CMR

パラメータNo.1821

| パラメータNo. | 詳細 |

|---|---|

| 1821 | 軸ごとのレファレンスカウンタ容量 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 999999999

レファレンスカウンタの容量を設定します

レファレンスカウンタの容量は、グリッド方式のレファレンス点復帰のためのグリッド間隔を指定します

設定値が 0以下の場合は、10000と見なします

絶対番地化参照マーク付きリニアスケールを使用した場合、マーク 1の間隔を設定します

注意

このパラメータを変更した際は電源を再投入してください

パラメータNo.1825

| パラメータNo. | 詳細 |

|---|---|

| 1825 | 軸ごとのサーボループゲイン |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ単位

└ 0.01/sec - データ範囲

└ 1 ~ 999

位置制御のループゲインを軸ごとに設定します

直線や円弧などの補間(切削加工)を行う機械の場合は、全軸同じ値を設定してください

位置決めだけでよい機械の場合は軸ごとで異なる値を設定してもかまいません

ループゲインを大きい値にする程、位置制御の応答は高くなりますが、大きくしすぎると、サーボ系が不安定になります

位置偏差量(エラーカウンタにたまるパルス量)と送り速度の関係は次のようになります

位置偏差量=送り速度/(60*ループゲイン)

単位:位置偏差量 mm, inchまたは deg

送り速度 mm/min, inch/minまたは deg/min

ループゲイン 1/sec

注意

本パラメータはファナック推奨設定パラメータ(初期化タイプ)です

詳細は結合説明書(機能編)(B-64603JA-1)の付録「ファナック推奨設定パラメータ」を参照してください

パラメータNo.1826

| パラメータNo. | 詳細 |

|---|---|

| 1826 | 軸ごとのインポジション幅 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 99999999

インポジションの幅を軸ごとに設定します

機械位置と指令位置のずれ(位置偏差量の絶対値)がインポジションの幅よりも小さい場合、機械が指令位置に達している、すなわちインポジションとみなします

パラメータNo.1827

| パラメータNo. | 詳細 |

|---|---|

| 1827 | 軸ごとの切削送り時のインポジション幅 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 99999999

切削送り時のインポジションの幅を軸ごとに設定します

本パラメータは、パラメータCCI(No.1801#4)=1の場合に使用できます

パラメータNo.1828

| パラメータNo. | 詳細 |

|---|---|

| 1828 | 軸ごとの移動中の位置偏差限界値 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 99999999

移動中の位置偏差限界値を軸ごとに設定します

移動中に位置偏差量が移動中の位置偏差量限界値を越えた場合、サーボアラーム(SV0411)『移動時誤差過大』となり瞬時停止(非常停止と同じ)します

通常は早送り時の位置偏差量に余裕を持たせた値を設定します

パラメータNo.1829

| パラメータNo. | 詳細 |

|---|---|

| 1829 | 軸ごとの停止時の位置偏差限界値 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 99999999

停止時の位置偏差限界値を軸ごとに設定します

停止時に位置偏差量が停止時の位置偏差限界値を越えた場合、サーボアラーム(SV0410)『停止時誤差過大』となり瞬時停止(非常停止と同じ)します

パラメータNo.1830

| パラメータNo. | 詳細 |

|---|---|

| 1830 | 軸ごとのサーボオフ時の位置偏差限界値 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 99999999

サーボオフ時の位置偏差限界値を軸ごとに設定します

サーボオフ時に位置偏差量がサーボオフ時の位置偏差限界値を越えた場合、サーボアラームとなり瞬時停止(非常停止と同じ)します

通常は停止時の位置偏差限界値と同じ値を設定します

パラメータNo.1836

| パラメータNo. | 詳細 |

|---|---|

| 1836 | レファレンス点復帰可能とみなすサーボエラー量 |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 32767

レファレンス点復帰可能とみなすサーボエラー量を設定します

通常は 0を設定してください(設定値が0以下は128とみなします)

レファレンス点復帰中に減速用のリミットスイッチを離れるまでの間、一度も設定されたサーボエラー量を越えるような送り速度に達しない場合、アラーム(PS0090)『レファレンス点復帰ができません』となります

パラメータNo.1844

| パラメータNo. | 詳細 |

|---|---|

| 1844 | レファレンス点シフト機能のレファレンス点シフト量=0のとき またはグリッドシフトによるレファレンス点復帰の時、最初のグリッド点までの距離 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ -999999999 ~ +999999999

- レファレンス点シフト機能の場合(パラメータ SFDx(No.1008#4)=1)

レファレンス点シフト量(パラメータ(No.1850))=0の時、減速ドグが切れてから最初のグリッド点までの距離です(検出単位) - ドグなしレファレンス点設定を使わない設定で、グリッドシフトによるレファレンス点復帰の場合(パラメータ SFDx(No.1008#4)=0かつ、パラメータ DLZx(No.1005#1)=0)

減速ドグが切れてから最初のグリッド点までの距離です(検出単位) - ドグなしレファレンス点設定を使う設定で、グリッドシフトによるレファレンス点復帰の場合(パラメータ SFDx(No.1008#4)=0かつ、パラメータ DLZx(No.1005#1)=1)

ドグなしレファレンス点設定の開始位置から最初のグリッド点までの距離です(検出単位)

注意

- レファレンス点シフト機能の場合(パラメータSFDx(No.1008#4)=1)

パラメータSFDx(No.1008#4)=1、減速ドグが切れてから最初のグリッド点までの距離(パラメータ(No.1844))=0、レファレンス点シフト量(パラメータ(No.1850))=0の時に、手動レファレンス点復帰を行うと、自動設定します

自動設定された値は変更しないでください - ドグなしレファレンス点設定を使わない設定で、グリッドシフトによるレファレンス点復帰の場合(パラメータSFDx(No.1008#4)=0かつパラメータDLZx(No.1005#1)=0)

減速ドグを用いた手動レファレンス点復帰をすると自動設定します - ドグなしレファレンス点設定を使う設定で、グリッドシフトによるレファレンス点復帰の場合(パラメータSFDx(No.1008#4)=0かつパラメータDLZx(No.1005#1)=1)

ドグなしレファレンス点設定にすると自動設定します

パラメータNo.1846

| パラメータNo. | 詳細 |

|---|---|

| 1846 | スムースバックラッシ補正の第2段補正を開始する距離 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 999999999

軸移動の方向が反転した場所から、スムースバックラッシ補正の第 2段補正が開始されるまでの距離を軸ごとに設定します

パラメータNo.1847

| パラメータNo. | 詳細 |

|---|---|

| 1847 | スムースバックラッシ補正の第2段補正を終了する距離 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 999999999

軸移動の方向が反転した場所から、スムースバックラッシ補正の第 2段補正が終了する距離を軸ごとに設定します

パラメータNo.1848

| パラメータNo. | 詳細 |

|---|---|

| 1848 | スムースバックラッシ補正の第1段補正量 |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ -9999 ~ 9999

スムースバックラッシ補正の第 1段補正量を軸ごとに設定します

パラメータNo.1850

| パラメータNo. | 詳細 |

|---|---|

| 1850 | 軸ごとのグリッドシフト量/レファレンス点シフト量 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ -99999999 ~ 99999999

レファレンス点位置をずらすために、グリッドシフト量またはレファレンス点シフト量を軸ごとに設定します

設定できるグリッドシフト量はレファレンスカウンタ容量以下の値です

パラメータSFDx(No.1008#4)が 0の時はグリッドシフト量となり、1の時はレファレンス点シフト量になります

注意

ドグ無しレファレンス点設定の場合、グリッドシフトのみ使用することができます(レファレンス点シフトは使えません)

パラメータNo.1851

| パラメータNo. | 詳細 |

|---|---|

| 1851 | 軸ごとのバックラッシ補正量 |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ -9999 ~ 9999

バックラッシ補正量を軸ごとに設定します

電源投入後からレファレンス点復帰方向と逆方向に動いた時に、最初のバックラッシ補正がおこなわれます

パラメータNo.1852

| パラメータNo. | 詳細 |

|---|---|

| 1852 | 軸ごとの早送り時のバックラッシ補正量 |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ -9999 ~ 9999

早送り時のバックラッシ補正量を軸ごとに設定します(パラメータ RBK(No.1800#4)=1のとき有効です)

切削送りか位置決め早送りかでバックラッシ補正の値を変えることにより、より精度の高い加工を行うことができます

切削送り時のバックラッシ量の測定値をA、早送り時のバックラッシ量の測定値をBとします

このときのバックラッシ補正量の出力は送り(切削送り、早送り)の変化および移動方向の変化により、つぎのとおりです

| 切削送り→切削送り | 早送り→早送り | 早送り→切削送り | 切削送り→早送り | |

|---|---|---|---|---|

| 同方向 | 0 | 0 | ±α | ±(-α) |

| 逆方向 | ±A | ±B | ±(B+α) | ±(B+α) |

注意

- α=(A-B)/ 2

- 補正量の符号(±)は移動方向と同じです

パラメータNo.1860

- 入力区分

└ ロックパラメータ - データ形式

└ 2ワード軸形

パラメータ(No.1860~1862)は、絶対位置検出器の原点設定(レファレンス点と絶対位置検出器のカウンタ値の対応付け)のための値です

パラメータ(No.1860~1862)の設定は、レファレンス点と絶対位置検出器を対応付けることで CNCが自動的に行います

MDI操作、FOCAS2、PMCウィンドウ、プログラマブルパラメータ入力(G10)による入力はできません

絶対位置検出の原点データのバックアップとして、接続されている入出力機器からのパラメータの入力、ブートシステムにおけ SRAM領域のリストアによって、パラメータ(No.1860~1862)を設定することができます

絶対位置検出の原点データのバックアップとして設定する場合、以下に注意してください

- 絶対位置検出の原点データのバックアップとして設定する場合、直前にデータのバックアップをして、その状態のデータを使用してください

- モータを交換、検出器を交換した場合、絶対位置検出の原点データのバックアップを使用することはできません

- 他の機械のデータを使っての絶対位置検出の原点データのバックアップとして設定することはできません

- バッテリによって絶対位置検出器のデータが保持されている場合、バッテリによって絶対位置検出器のデータが保持されていることを確認してください

バッテリによって絶対位置検出器のデータが保持されていない場合には、機械座標と絶対位置検出器の対応付けをしてください

注意

誤って絶対位置検出器の原点設定をすると、機械座標は正しく確立されません

パラメータNo.1868

| パラメータNo. | 詳細 |

|---|---|

| 1868 | スケールデータの変換をおこなうスレショルド位置(各軸) |

- 入力区分

└ パラメータ入力 - データ形式

└ 実数軸形 - データ単位

└ 度 - データ最小単位

└ 該当軸の設定単位に従う - データ範囲

└ 0または正の最小設定単位の9桁分(標準パラメータ設定表(B)参照) ※IS-Bの場合、0.0~+999999.999

回転数データを持たないロータリスケールのスケールデータが、スレショルド位置(本パラメータ)におけるスケールデータより大きい場合に、スケールデータから 1回転分のデータを差し引いて、可動範囲内でスケールデータが連続となるようにします

必ず可動範囲外の機械座標値を、スレショルド位置として設定してください

0が設定されている軸は、スケールデータ変換されません

注意

- パラメータ SCRx(No.1817#3)=1となっている絶対位置検出(アブソリュートパルスコーダ)、または絶対番地化原点付きスケール(シリアル)を使用した回転軸Bタイプの軸にのみ有効です

- 絶対番地化参照マーク付きスケール(A/B相) には使用できません

- 回転軸Bタイプの軸であっても、回転軸の可動範囲内にスケールデータの不連続点がない場合は、本パラメータを設定しないでください

- 本パラメータを変更すると、機械位置と絶対位置検出器との対応付けがなくなります。

パラメータ APZ(No.1815#4)=0に変更され、アラーム(DS0300)『APCアラーム:レファレンス点

復帰をして下さい』が発生します

パラメータ APZ(No.1815#4)=0となった要因が診断データ(No.0310#0)に表示されます

パラメータNo.1869

| パラメータNo. | 詳細 |

|---|---|

| 1869 | 回転軸Bタイプでの1回転あたりの移動量(各軸) |

- 入力区分

└ パラメータ入力 - データ形式

└ 実数軸形 - データ単位

└ 度 - データ最小単位

└ 該当軸の設定単位に従う - データ範囲

└ 0または正の最小設定単位の9桁分(標準パラメータ設定表(B)参照) ※IS-Bの場合、0.0~+999999.999

回転軸の1回転は通常 0°~360°で、0°をレファレンス点としています

この場合、本パラメータは0を設定してください

例えば1回転 523.000(IS-Bの場合)のように回転軸の1回転を任意に変更したい場合、本パラメータに 523.000と設定します

注意

- 本パラメータはパラメータSCRx(No.1817#3)=1、またはパラメータRVSx(No.1815#0)=1となっている絶対位置検出(ABSパルスコーダ)、または絶対番地化原点付きスケール(シリアル)を使用した回転軸Bタイプの軸にのみ有効です。

- 回転軸の1回転が0°~360°の場合は0を設定してください

回転軸の1回転を任意に変更したい場合は1回転の移動量を設定します。 - 本パラメータを変更すると、機械位置と絶対位置検出器との対応付けがなくなります。パラメータAPZ(No.1815#4)=0となり、アラーム(DS0300)”APCアラーム:レファレンス点復帰をして下さい”が発生します。パラメータAPZ(No.1815#4)=0となった要因として、診断データ(No.0310#0)に表示されます

- パラメータ(No.1869)は、1回転以内の可動範囲(パラメータSCRx (No.1817#3)=1)と 1回転以上の可動範囲(パラメータ RVSx (No.1815#0)=1)と共通です

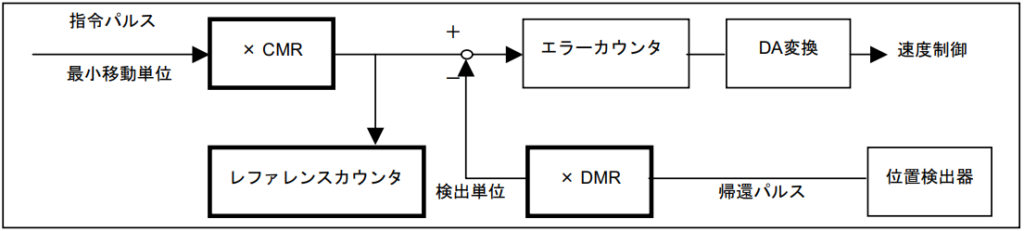

パラメータNo.1874、1875

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ範囲

└ 1 ~ 32767

仮絶対座標設定を用いる場合、各軸の内蔵位置検出器のフレキシブルフィードギアを設定します

設定値は以下のようになります

注意

- これらのパラメータを変更した際はシステムを再起動してください

- パラメータ No.1874, No.1875の両方に0が設定された場合は、どちらも1が設定されているとみなします

パラメータNo.1880

| パラメータNo. | 詳細 |

|---|---|

| 1880 | 異常負荷検出アラームタイマ |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード系統形 - データ単位

└ msec - データ範囲

└ 1 ~ 32767

異常負荷を検出してから、サーボアラームにするまでの時間を設定します

ただし0が設定された場合には200msecとみなします

パラメータNo.1881

| パラメータNo. | 詳細 |

|---|---|

| 1881 | 異常負荷検出時のグループ番号 |

- 入力区分

└ パラメータ入力 - データ形式

└ バイト軸形 - データ範囲

└ 0 ~ 32

ある軸が異常負荷を検出した場合、その軸が属するグループの軸のみ停止します

設定値が 0のときは、いずれの軸で異常負荷を検出した場合でも停止します

パラメータ ANA(No.1804#5)=1の場合に、有効となります

【例】

表のとおりに設定したとき、第 6軸目で異常負荷を検出すると、第 2軸目、第 4軸目、第 6軸目、第 7軸目が停止します第 4軸目で異常負荷を検出すると、第 4軸目、第 7軸目が停止します

| パラメータ(No.1881) | 設定値 |

|---|---|

| 第1軸目 | 1 |

| 第2軸目 | 2 |

| 第3軸目 | 1 |

| 第4軸目 | 0 |

| 第5軸目 | 3 |

| 第6軸目 | 2 |

| 第7軸目 | 0 |

パラメータNo.1882

| パラメータNo. | 詳細 |

|---|---|

| 1882 | 絶対番地化参照マーク付きリニアスケールのマーク2の間隔 |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 999999999

絶対番地化参照マーク付きリニアスケールのマーク2の間隔を設定します

注意

これらのパラメータを変更した際はシステムを再起動してください

パラメータNo.1883

| パラメータNo. | 詳細 |

|---|---|

| 1883 | スケール原点からレファレンス点までの距離1(絶対番地化参照マーク付きリニアスケール) または基準点からレファレンス点までの距離1(絶対番地化原点付きリニアスケール) |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ -999999999 ~ 999999999

注意

これらのパラメータを変更した際はシステムを再起動してください

パラメータNo.1884

| パラメータNo. | 詳細 |

|---|---|

| 1884 | スケール原点からレファレンス点までの距離2(絶対番地化参照マーク付きリニアスケール) または基準点からレファレンス点までの距離2(絶対番地化原点付きリニアスケール) |

- 入力区分

└ パラメータ入力 - データ形式

└ 2ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ -999 ~ 999

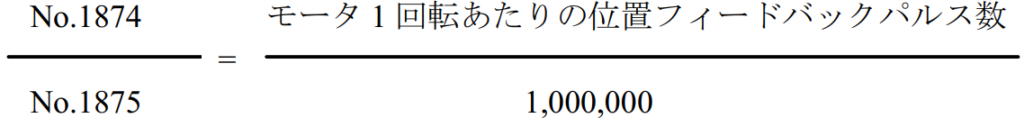

絶対番地化参照マーク付きリニアスケールの場合、パラメータ(No.1883,1884)は、スケール原点からレファレンス点の距離を設定します

リニアスケールの原点からレファレンス点までの距離=No.1884×1,000,000,000+No.1883

スケール原点とは、マーク1とマーク2が一致する点のことを指します

通常この点はスケール上に物理的に実在しない仮想の点です(図4.18(a)参照)

スケール原点から見て+方向にレファレンス点がある場合には正の値を設定します

スケール原点から見て-方向にレファレンス点がある場合には負の値を設定します

[パラメータ設定例]

IS-B,ミリ系の機械で、図4.18(b)のようなスケールを使用した場合

[パラメータ(No.1883)の設定方法]

スケール原点からレファレンス点までの距離(パラメータ(No.1883))の計測が難しい場合には、次の手順で求めることができます

- パラメータ(No.1815)を設定し、本機能を有効にします

パラメータ(No.1821,No.1882)に適正な値を設定します

パラメータ(No.1240)に0を設定します

パラメータ(No.1883,No.1884)に0を設定します - 適当な位置でレファレンス点を確立します

(機械座標値がスケール原点から現在位置までの距離となります) - JOG送りまたはハンドル送りで、機械を正確なレファレンス点位置に位置決めします

- このときの機械座標値を検出単位に変換した値(機械座標に CMRを掛けたもの)をパラメータ(No.1883)に設定します。

- 必要であればパラメータ(No.1240)を設定します

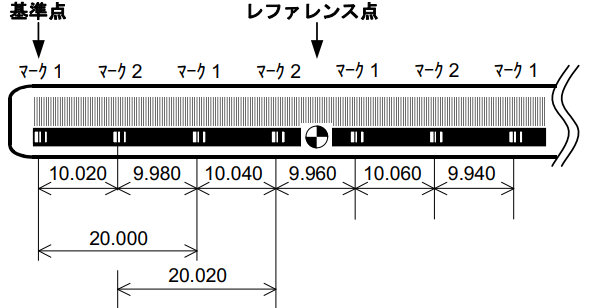

絶対番地化原点付きリニアスケールの場合、パラメータ(No.1883,1884)は基準点からレファレンス点の距離を設定します

基準点とは図4.18(c)のようなスケール端の点です

基準点から見て+方向にレファレンス点がある場合は正の値を設定し、-方向にレファレンス点がある場合は負の値を設定する手順は以下の通りです

- パラメータ OPT(No.1815#1),DCL(No.1815#2),SDC(No.1818#3)の設定により、本機能を有効にします

パラメータ No.1240に0を設定します

パラメータ No.1883,1884に0を設定します - 適当な位置でレファレンス点を確立します(機械座標値が基準点から現在位置までの距離となります。)

- JOG送りまたはハンドル送りで、機械を正確なレファレンス点位置に位置決めします

- このときの機械座標値を検出単位に変換した(機械座標値に CMRを掛けた)ものをパラメータNo.1883,1884に設定します

- 必要であればパラメータNo.1240を設定します

注意

- スケール原点(絶対番地化参照マーク付きリニアスケール)または基準点(絶対番地化原点付きリニアスケール)からレファレンス点までの距離が、-999,999,999,999から+999,999,999,999までの範囲に収まるようにパラメータ No.1883,1884の値を設定してください

上記範囲を超える値が設定された場合、アラーム(DS0016または DS1448)になります - スケール本体のスケール有効領域はスケール原点または基準点をまたぐことはできませ

ん。有効領域がスケール原点または基準点の間に収まるように設定してください

パラメータNo.1885

| パラメータNo. | 詳細 |

|---|---|

| 1885 | トルクコントロール中の許容移動積算値 |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 32767

トルクコントロール中の移動積算値(エラーカウンタの値)の許容値を設定します

移動積算値が設定値より大きくなった場合は、サーボアラーム(SV0423)が発生します

注意

パラメータTQF(No.1803#4)が 0の時(トルクコントロール中にフォローアップを行わない場合)に有効です

パラメータNo.1886

| パラメータNo. | 詳細 |

|---|---|

| 1886 | トルクコントロールキャンセル時の位置偏差値 |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ単位

└ 検出単位 - データ範囲

└ 0 ~ 32767

トルクコントロールをキャンセルし位置制御に戻る際の位置偏差量を設定します

位置偏差量がこのパラメータの設定値以下になるのを待って位置制御に戻ります

注意

パラメータTQF(No.1803#4)が0の時(トルクコントロール中にフォローアップを行わない)に有効です

パラメータNo.1895

| パラメータNo. | 詳細 |

|---|---|

| 1895 | ミリング工具として使用するサーボモータの軸番号 |

- 入力区分

└ パラメータ入力 - データ形式

└ バイト系統形 - データ範囲

└ 1 ~ 制御軸数

サーボモータによるミリング工具の回転数表示におけるサーボモータの軸番号を設定します

パラメータNo.1898

| パラメータNo. | 詳細 |

|---|---|

| 1898 | サーボモータ軸側のギアの歯数 |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ範囲

└ 1 ~ 9999

サーボモータによるミリング工具の回転数表示におけるサーボモータ軸側のギアの歯数を設定します

注意

パラメータ(No.1895)が0以外のとき有効なパラメータです

パラメータNo.1899

| パラメータNo. | 詳細 |

|---|---|

| 1899 | ミリング軸側のギアの歯数 |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ範囲

└ 1 ~ 9999

サーボモータによるミリング工具の回転数表示におけるミリング軸側のギアの歯数を設定します

注意

パラメータ(No.1895)が0以外のとき有効なパラメータです

パラメータNo.1902

- 入力区分

└ パラメータ入力 - データ形式

└ ビット形

FSSBの設定モードを

├ 0:自動設定モードにします

└ 1:マニュアル設定2モードにします

注意

- 自動設定モードのとき、FSSB設定画面によって軸とアンプの関係などを規定すると、パラメータ No.1023, No.2013#0,No.3717, No.11802#4, No.24000~24103は自動的に設定されます

- マニュアル設定2モードのとき、パラメータ No.1023, No.2013#0, No.3717, No.11802#4,No.24000~24103を手動設定します。)

- これらのパラメータを変更した際はシステムを再起動してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット形

FSSBの設定モードが自動設定モード(パラメータ FMD(No.1902#0)=0)の時、自動設定の完了状態は

├ 0:完了していない

└ 1:完了している

注意

- 本ビットは自動設定が完了すると自動的に1に変わります

- これらのパラメータを変更した際はシステムを再起動してください

パラメータNo.2008

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

パラメータ TAN(No.1817#6)=1(タンデム軸)を設定すると自動的に 1になります

※このビットは直接設定することはできません

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

タンデム制御において、速度フィードバック平均機能を

├ 0:つかわない

└ 1:利用する

パラメータNo.2011

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

電子ギアボックス機能(EGB)を使用した場合に、同期を行う軸を設定する

├ 0:EGBで同期をしない軸に設定する

└ 1:EGBで同期する軸とする

※EGBのスレーブ軸とダミー軸の両方に1を設定してください

注意

これらのパラメータを変更した際はシステムを再起動してください

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

仮絶対座標設定を

├ 0:つかわない

└ 1:利用する

注意

- 仮絶対座標設定を利用する場合、パラメータ OPTx,APCx (No.1815#1,#5)、パラメータ(No.1874)、パラメータ(No.1875)を設定してください

- これらのパラメータを変更した際はシステムを再起動してください

パラメータNo.2021

| パラメータNo. | 詳細 |

|---|---|

| 2021 | 負荷イナーシャ比 |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ範囲

└ 0 ~ 32767

【計算式】

(負荷イナーシャ)/(モータイナーシャ)×256

タンデム制御の場合は

(負荷イナーシャ)/(モータイナーシャ)×256/2

※マスタ軸、スレーブ軸に同じ値を設定してください

パラメータNo.2022

| パラメータNo. | 詳細 |

|---|---|

| 2022 | モータの回転方向 |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ範囲

└ -111、111

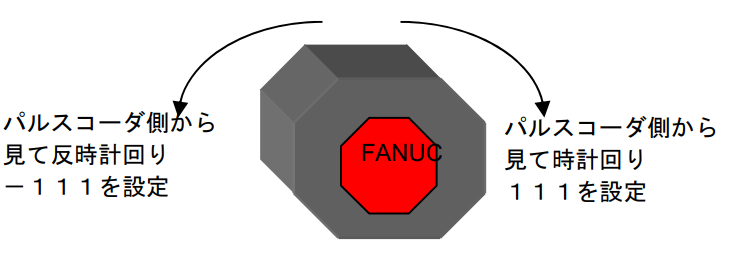

モータの回転方向を設定します

パルスコーダ側から見て、時計回りの場合は 111を設定し、反時計回りの場合は-111を設定してください

注意

これらのパラメータを変更した際はシステムを再起動してください

パラメータNo.2031

| パラメータNo. | 詳細 |

|---|---|

| 2031 | トルク差アラームのトルクコマンド差スレショルド |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ範囲

└ 0 ~ 14564

2軸間のトルクコマンド差の絶対値がこの値を超えるとアラームになります

送り軸同期制御を行っている2軸に同じ値を設定してください

なお同期のマスタ軸、スレーブ軸は、サーボ軸番号の組み合わせが (1,2),(3,4)のように、マスタ軸が奇数番号で、スレーブ軸がその次の軸になっている必要があります

パラメータNo.2087

| パラメータNo. | 詳細 |

|---|---|

| 2087 | 各軸のプリロード値(Tcmd1オフセット) |

- 入力区分

└ パラメータ入力 - データ形式

└ ワード軸形 - データ単位

└ (アンプリミット) / 7282 - データ範囲

└ -1821 ~ 1821

トルク指令にオフセットを加えて、バックラッシを抑えます。

摩擦より僅かに大きい値を設定してください

定格トルクの 1/3程度を目安にしてください

[例] 3A相当のトルクを互いに逆方向に設定する場合、アンプリミット 40Aの時

3 / ( 40 / 7282 ) = 546

マスタ側 = 546

スレーブ側 = 546

パラメータNo.2282

| パラメータNo. | #7 | #6 | #5 | #4 | #3 | #2 | #1 | #0 |

|---|---|---|---|---|---|---|---|---|

| 2282 | ISE64 |

- 入力区分

└ パラメータ入力 - データ形式

└ ビット軸形

フィードフォワード(パラメータ FEED(No.2005#1)=1)の速度制限を

├ 0:従来どおり

└ 1:拡張設定とする

フィードフォワードを有効としている場合、No.1013#7=1と設定し、さらに本パラメータを設定した軸は、設定単位が IS-Cの時、表のように速度制限が拡張されます

| 高速・高精度機能 | フィードフォワード | 検出単位1μm時 | 検出単位0.1μm |

|---|---|---|---|

| なし | なし/あり (先行型) | IS-B:999m/min IS-C:999m/min | IS-B:196m/min IS-C:999m/min |

| AI輪郭制御1 AI輪郭制御2 | なし/あり (先行型) | IS-B:999m/min IS-C:999m/min | IS-B:196m/min IS-C:999m/min |

| 電子ギアボックス | あり(従来型) | IS-B:240m/min IS-C:100m/min | 24m/min |

| 速度許容値拡張 | 速度制限10倍 | 検出単位 1/1000deg時 | 検出単位 1/10000deg時 |

|---|---|---|---|

| 無効 (No.1013#7=0) | 無効 (No.1408#3=0) | IS-B:2777min^-1 IS-C: 277min^-1 | IS-B:2777min-1 IS-C: 277min-1 |

| 無効 (No.1013#7=0) | 有効 (No.1408#3=1) | IS-B:27777min-1 IS-C: 2777min-1 | IS-B:27777min-1 IS-C: 2777min-1 |

| 有効 (No.1013#7=1) | 無効 (No.1408#3=0) | IS-B:2777min-1 IS-C: 277min-1 | IS-B:2777min-1 IS-C: 277min-1 |

| 有効 (No.1013#7=1) | 有効 (No.1408#3=1) | IS-B:27777min-1 IS-C: 27777min-1 | IS-B:27777min-1 IS-C: 2777min-1 |

- 表中の四角で囲んだ数字はサーボソフトの内部処理による制限です

サーボソフトの内部処理による制限は、CMRを大きくして検出単位を細かくすると、検出単位に比例して送り許容速度が下がります(0.1μmの検出単位を 0.05μmにすると、許容速度が半分になります) - 分解能が高い検出器を使用したセミクローズシステム(回転モータ、あるいはリニアモータ)の場合、ナノ補間を併用すれば、検出単位を細かくしなくても検出器分解能の限界まで位置制御に使用して制御します

- 前記検出単位による速度制限のため、検出単位を荒くしてご使用いただく場合であっても、速度ループ制御に重要な影響を及ぼす速度フィードバックデータは、検出器分解能の限界まで使用して制御を行っています

コメント