- 始動電流が大きすぎると電圧降下を引き起こし、他の機器へ悪影響を与える

- 電動機の始動方法には『直入れ始動』『スターデルタ始動』『インバーター始動』の3つがある

- 始動電流は 直入れ始動 > スターデルタ始動 > インバーター始動 の順で大きくなる

- 導入コストは 直入れ始動 < スターデルタ始動 < インバーター始動 の順で高くなる

- 200V回路なら11kW未満、400V回路なら30kW未満で直入れ始動は使用可能

- ブレーカー選定は定格電流だけでなく、始動電流と瞬時引きはずし特性の関係もチェックする

この章では、電動機の運転時に発生する始動電流について学びます。

電動機を扱ううえで、始動電流について理解しないと先に進むことはできません。

始動電流はブレーカーの選定や、始動回路の選定にも影響するため、ハード設計をやるなら必ず理解しましょう。

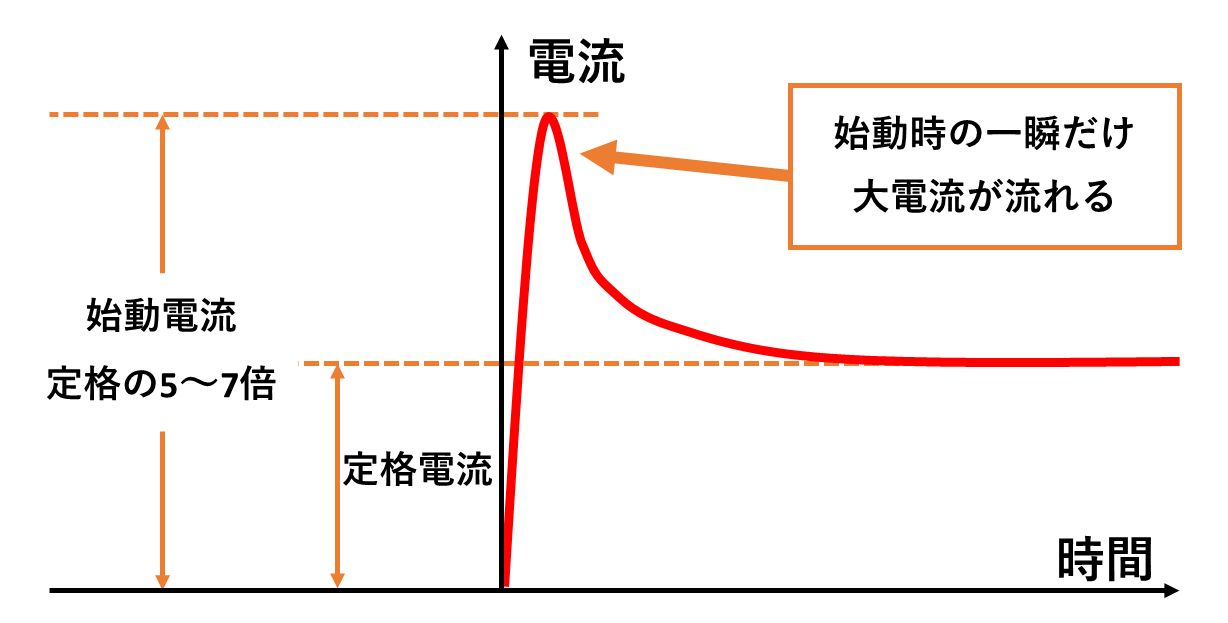

電動機の始動電流(突入電流)とは始動時に流れる定格電流以上の電流のこと

電動機における始動電流(突入電流)とは、電気を投入した直後に発生する定格電流以上の大電流のことです。

電動機の場合、定格電流の5~7倍の電流が流れます。

始動電流に対して、適切な回路設計ができていないと、

- 電磁接触器の接点が溶着する

- ブレーカーがトリップする

- 電圧降下による他機器への悪影響

など、様々な問題を引き起こします。

そのため電動機を含むハード回路を設計する際は、始動電流を考慮した構成の検討が必要です。

始動電流でブレーカーをトリップさせないための選定方法

始動電流を考慮しない設計をした場合、定格電流を正しく選定できていてもブレーカーがトリップする場合があります。

これは始動電流がブレーカーの定格以上に流れ、引きはずし特性に引っかかることが原因です

このようなトラブルを起こさないために、始動電流と引きはずし特性を考慮した選定をしないといけません。

始動電流でトリップしないブレーカーの選定方法

実際に存在する、東芝製の電動機から最適なブレーカーを選定してみます。

| 出力 [kW] | 極数 [P] | 電圧 [V] | 周波数 [Hz] | 100%負荷時 定格電流[A] | 始動電流 [A] |

|---|---|---|---|---|---|

| 22 | 4 | 200 | 60 | 78.5 | 574 |

始動方法は直入れで、ブレーカーは三菱電機製の配線用遮断器(WS-V)から選定します。

ブレーカーの定格遮断電流の選定方法

100%負荷時の定格電流値が78.5Aなので、安全率125%を乗じた値がブレーカーに求められる定格遮断電流です。

ブレーカーの定格遮断電流[A] = 電動機の定格電流[A] × 安全率125%

98.125[A] = 78.5[A] × 1.25

ブレーカーに必要な定格遮断電流の最低値は98.125Aなので、100ATのブレーカーが適切ですね。

三菱電機製の配線用遮断器から選ぶ場合、次の7機種が候補となります。

| 区分 | 型式 |

|---|---|

| 経済品 | NF125-CV |

| 汎用品 | NF125-SV |

| NF125-SEV | |

| 高性能品 | NF125-HV |

| NF125-RV | |

| NF125-HEV | |

| 超限流ブレーカー | NF125-UV |

↓↓電線の選定方法はコチラ↓↓

始動電流に対するブレーカーの瞬時引きはずし能力選定方法

定格遮断電流がわかったら、始動電流でトリップしない機種を探します。

各機種の瞬時引きはずし電流値を見てみましょう。

| 型式 ※定格電流100A | 瞬時引きはずし電流値 標準品[A] | 瞬時引きはずし電流値 製作可能最小~最大[A] |

|---|---|---|

| NF125-CV | 1000 | 300~1600 |

| NF125-SV | 1000 | 400~1600 |

| NF125-SEV | 250~1750 (可変式) | なし |

| NF125-HV | 1000 | 400~1600 |

| NF125-RV | 1000 | 400~1600 |

| NF125-HEV | 250~1750 (可変式) | なし |

| NF125-UV | 1000 | 400~1600 |

今回使用する電動機の始動電流が574Aなので、どのブレーカーでも始動電流でトリップすることはなさそうです。

特に納入先の仕様等で指定がなければ、最も低価格で購入できるNF125-CVを選定するのが正解となります。

3つの始動方法と始動電流の関係

始動電流は始動方法を変えることで小さく抑えられます。

一般的な始動方法は直入れ始動で、最も始動電流が大きい始動方法です。

始動電流を抑えたい場合、スターデルタ始動またはインバーターを採用します。

- 直入れ始動

- スターデルタ始動

- インバーター始動

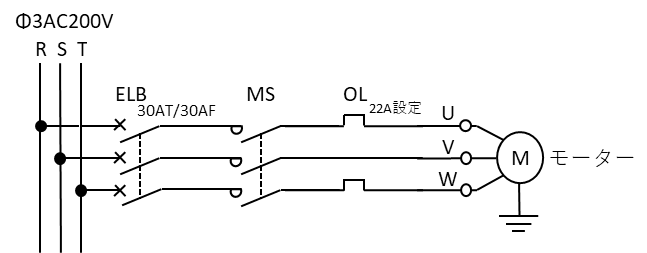

直(じか)入れ始動

直入れ始動とは、デルタ結線のまま定格電圧を投入する始動方法です。

電動機に対して3本(U相、V相、W相)の電線を接続し、電磁開閉器ひとつでオン/オフを切り替えるだけ。

構成がシンプルなので、コストを低く抑えられる点がメリット。

デメリットは、3つの始動方法の中で始動電流が最も大きい点です。

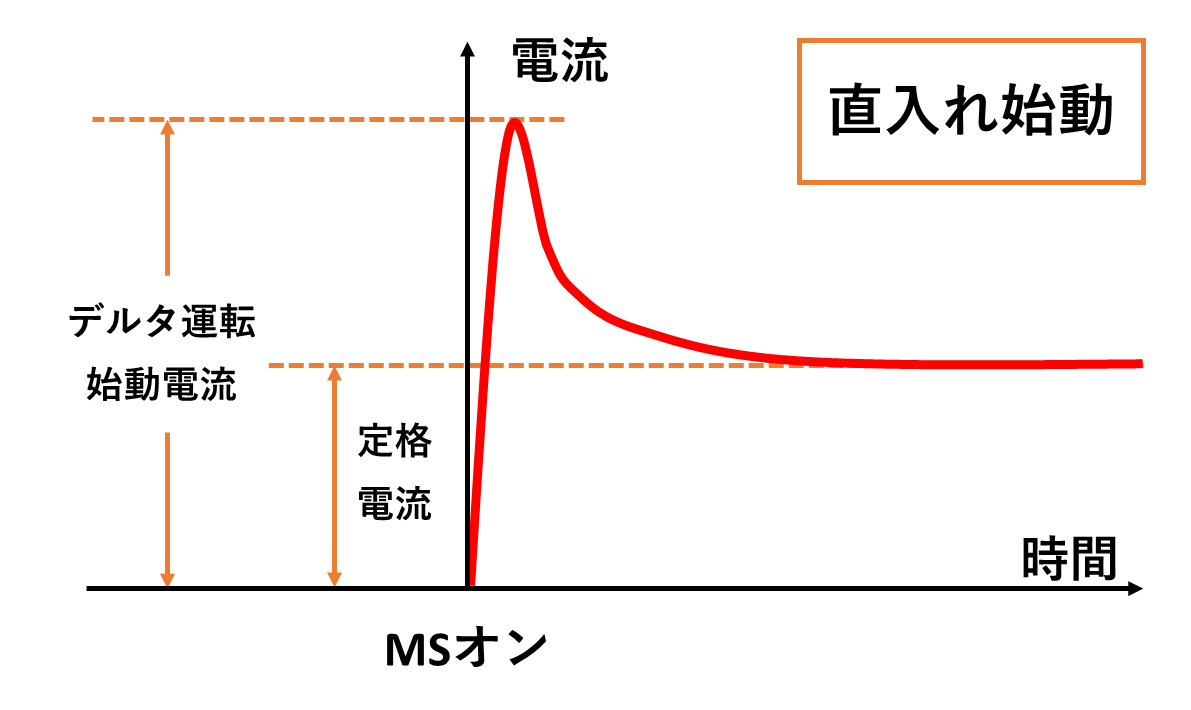

直入れ始動の電流イメージ

高出力の電動機では始動電流が巨大となり、電圧降下により他の機器へ悪影響を与えます。

電圧降下を引き起こしやすい直入れ始動は、

- 200V回路の場合、11kW未満の電動機

- 400V回路の場合、30kW未満の電動機

のように、始動電流の影響が小さい低出力の電動機を運転する際に用いられます。

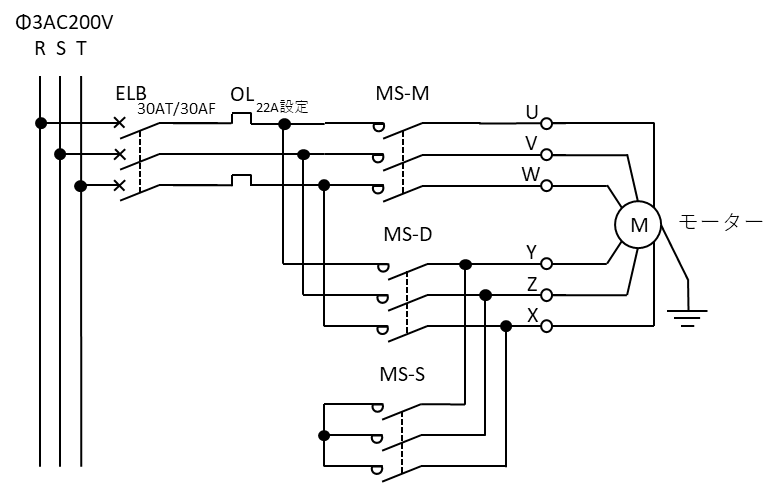

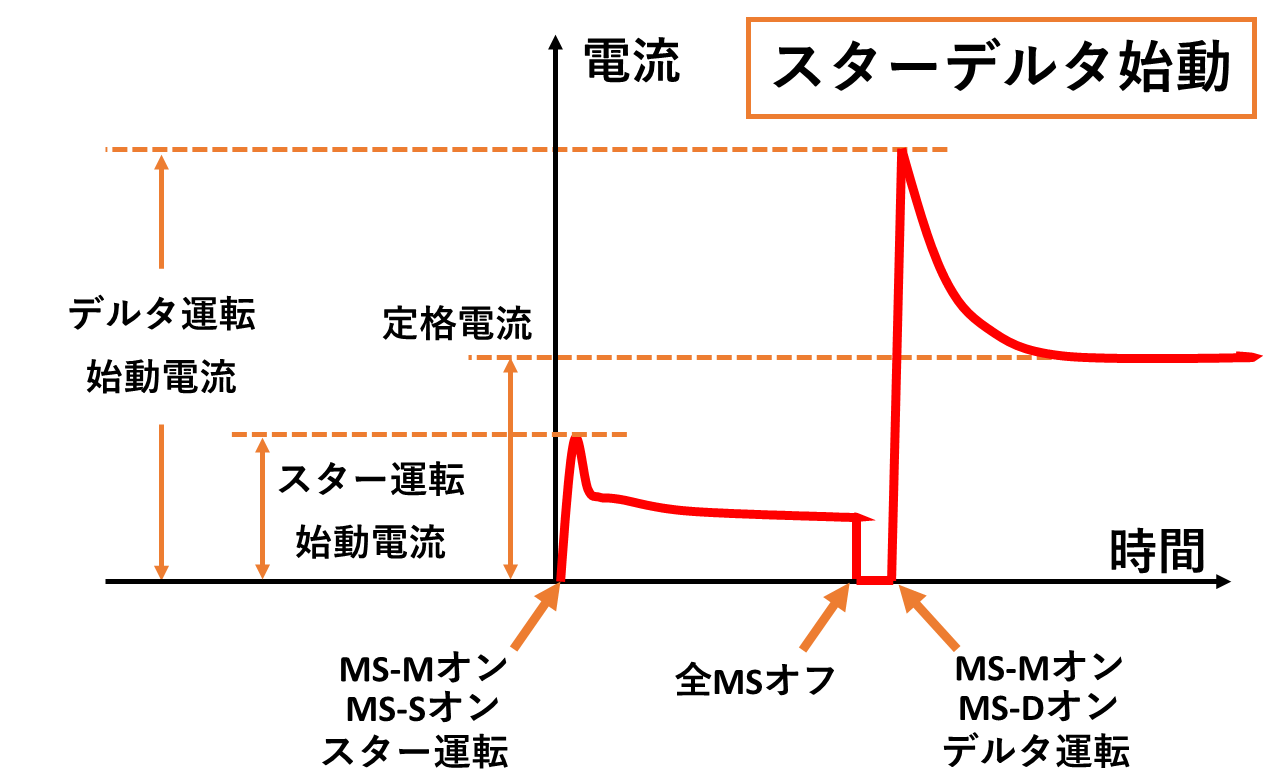

スターデルタ始動

スターデルタ始動とは、スター結線とデルタ結線を切り替えることで始動電流を抑える始動方法です。

スターデルタ始動には、3つの電磁接触器とスター・デルタ結線切り替えタイマーリレーを使います。

- MS-MとMS-Sがオンしてスター結線で運転する(トルク、始動電流は定格の1/3)

- タイマーリレーで設定したスター運転時間経過後、MS-MとMS-Sを開放

- タイマーリレーで設定した無電圧時間経過後、MS-MとMS-Dをオン

- デルタ運転となり電動機の定格出力で運転する

直入れ始動と比較して始動電流を小さくできるため、大出力の電動機を運転する際に使用されます。

スターデルタ始動の電流イメージ

始動直後の電流は直入れ始動の約1/3ほど。

ただしデルタ運転切替時に、直入れよりは小さいですが大きい電流が発生します。

デメリットは部品点数が増える点です。

- 電磁開閉器×3

- スターデルタタイマー

- 電線6本

スターデルタ始動には上記の部品が必要となり、設置するスペースを確保できるよう制御盤を設計しないといけません。

デメリットはあるものの、比較的安価な構成で始動流を小さくできるため、

- 200V回路の場合、11kW以上の電動機

- 400V回路の場合、30kW以上の電動機

を運転する際に、スターデルタ始動が採用されています。

↓スターデルタ回路構成シミュレーターはこちら↓

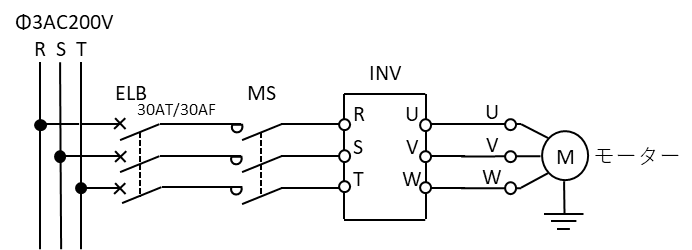

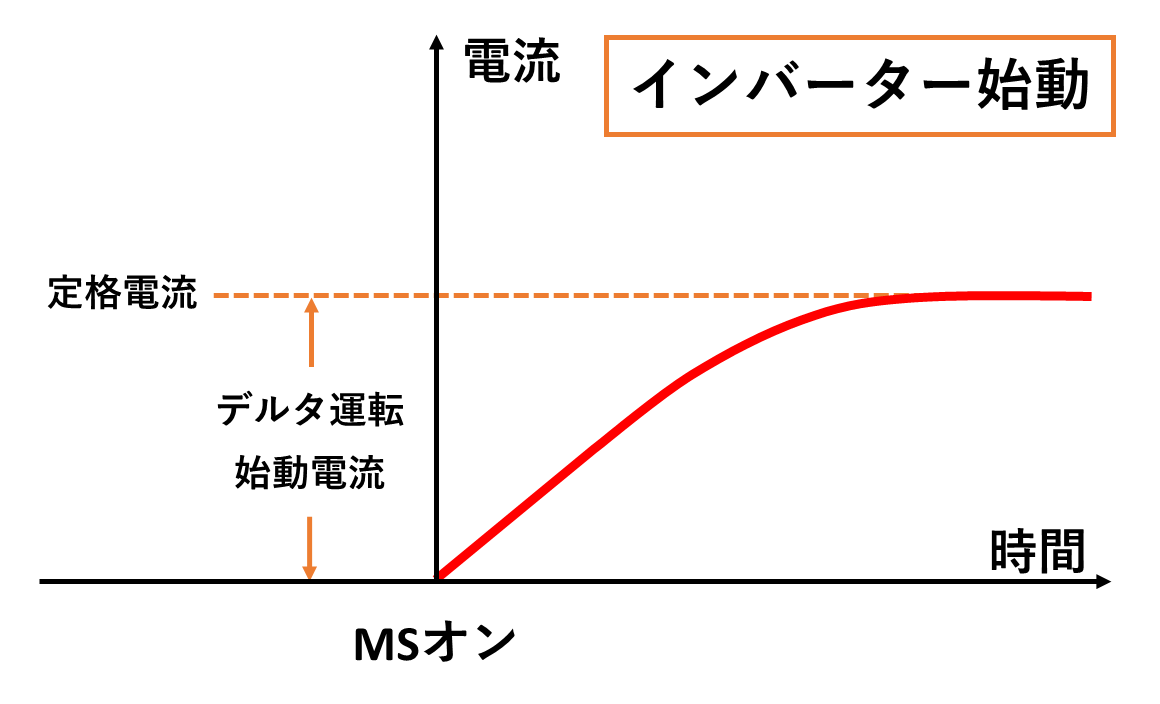

インバーター始動

インバーター始動とは、周波数や電圧を制御して電動機をなめらかに始動させる方法です。

インバーターは周波数を制御することで、電動機のトルクを変化させ始動電流を抑えます。

この始動方法のメリットは、始動電流を圧倒的に小さく抑えられる点です。

インバーター始動の電流イメージ

立ち上がりから全開までのトルクを制御できるため、電動機にかかる負荷が小さく、結果として始動電流も小さくなります。

また、副次効果として急停止/急始動による機械的ショックも和らぐので、電動機や被動機の長寿命化にも効果的です。

デメリットは、高コストであること。

スターデルタ始動に対し、導入コストは3~5倍ほどと高いため、コストと効果の兼ね合いを考えないといけません。

- 電動機や被動機の保護や制御を加えたいときはインバーター

- 上記以外ならスターデルタ

というような使い分けをすると良いでしょう。

始動電流を理解して適切な保護回路と始動方法を選べるようになろう

- 始動電流が大きすぎると電圧降下を引き起こし、他の機器へ悪影響を与える

- 電動機の始動方法には『直入れ始動』『スターデルタ始動』『インバーター始動』の3つがある

- 始動電流は 直入れ始動 > スターデルタ始動 > インバーター始動 の順で大きくなる

- 導入コストは 直入れ始動 < スターデルタ始動 < インバーター始動 の順で高くなる

- 200V回路なら11kW未満、400V回路なら30kW未満で直入れ始動は使用可能

- ブレーカー選定は定格電流だけでなく、始動電流と瞬時引きはずし特性の関係もチェックする

電動機の始動電流を抑える方法、回路保護の方法は、シーケンス制御エンジニアなら必須の知識です。

理論などの細かい話は一旦置いておき、始動方法の選択と保護ブレーカーの選定ができるようになりましょう。

コメント