FANUCで制御を行っていると、各軸の位置に応じて付帯機器や他軸の動作を変更・制限したいと思うことはないでしょうか?

これらの問題は、標準で用意されているポジションスイッチ機能を利用すれば解決できます。

今回はFANUCのポジションスイッチ機能について紹介します。

- ポジションスイッチ機能とは制御軸の範囲内信号をPMCに出力する

- 指定するパラメータは ①軸番号 ②上限値 ③下限値

- ポジションスイッチは最大16個まで設定可能 ※11個~は要拡張設定

- ポジションスイッチを複数組み合わせれば立体的な領域を設定できる

ポジションスイッチの役割

指定軸が範囲内の時にPMCへ信号を出力できる

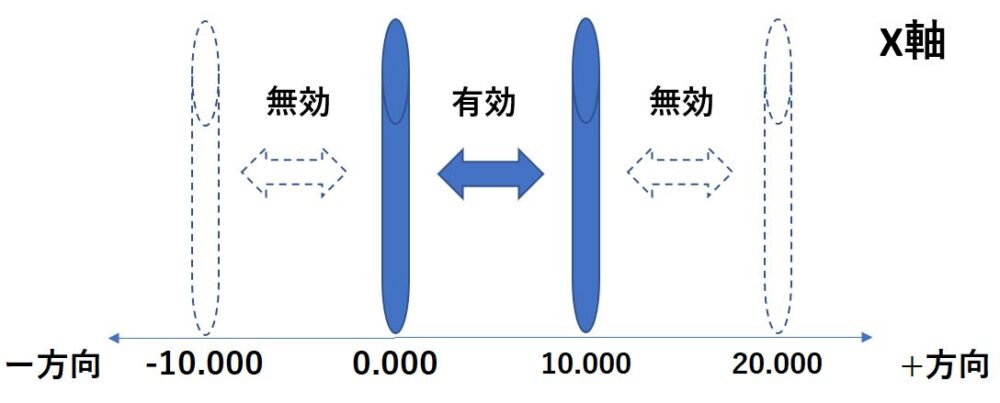

パラメータでX軸が0.000~10.000の範囲内にあるときPMCへ信号を出力するように設定すると、設定範囲内に絶対座標がある状態でPMCに信号を出力することが可能です。

各軸のパラメータ設定を行い、複数の出力信号をPMC側で処理すれば、立体的な範囲を取得することができます。

パラメータ

ポジションスイッチ関係一覧

| ポジションスイッチ番号 | パラメータ番号 | PMCアドレス | 拡張設定 | ||

|---|---|---|---|---|---|

| 軸番号 | 範囲 | ||||

| 上限 | 下限 | ||||

| 1 | 6910 | 6930 | 6350 | F70.0 | 不要 |

| 2 | 6911 | 6931 | 6951 | F70.1 | |

| 3 | 6912 | 6932 | 6952 | F70.2 | |

| 4 | 6913 | 6933 | 6953 | F70.3 | |

| 5 | 6914 | 6934 | 6954 | F70.4 | |

| 6 | 6915 | 6935 | 6955 | F70.5 | |

| 7 | 6916 | 6936 | 6956 | F70.6 | |

| 8 | 6917 | 6937 | 6957 | F70.7 | |

| 9 | 6918 | 6938 | 6958 | F71.0 | |

| 10 | 6919 | 6939 | 6959 | F71.1 | |

| 11 | 6920 | 6940 | 6960 | F71.2 | 必要 |

| 12 | 6921 | 6941 | 6961 | F71.3 | |

| 13 | 6922 | 6942 | 6962 | F71.4 | |

| 14 | 6923 | 6943 | 6963 | F71.5 | |

| 15 | 6924 | 6944 | 6964 | F71.6 | |

| 16 | 6925 | 6945 | 6965 | F71.7 | |

パラメータNo.6901#1「EPW:ポジションスイッチの個数の拡張」を有効「=1」にしてください。

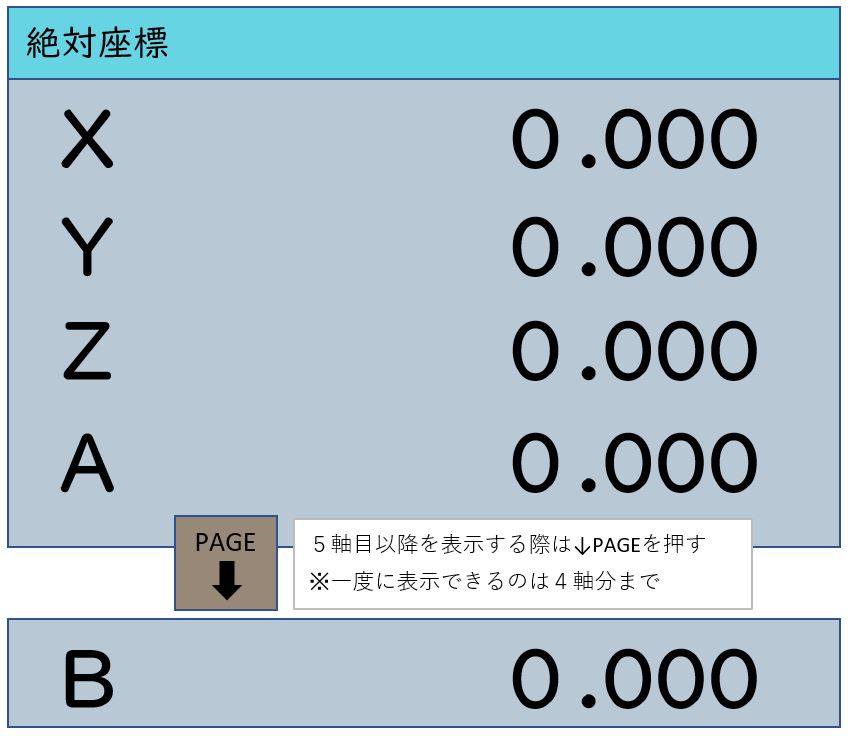

軸番号の確認方法

上記のような軸を持つ設備を例にすると、制御軸パラメーターの軸番号の割り振りは下記のとおりです。

| 軸名称 | 軸番号 |

|---|---|

| X軸 | 1 |

| Y軸 | 2 |

| Z軸 | 3 |

| A軸 | 4 |

| B軸 | 5 |

実装例

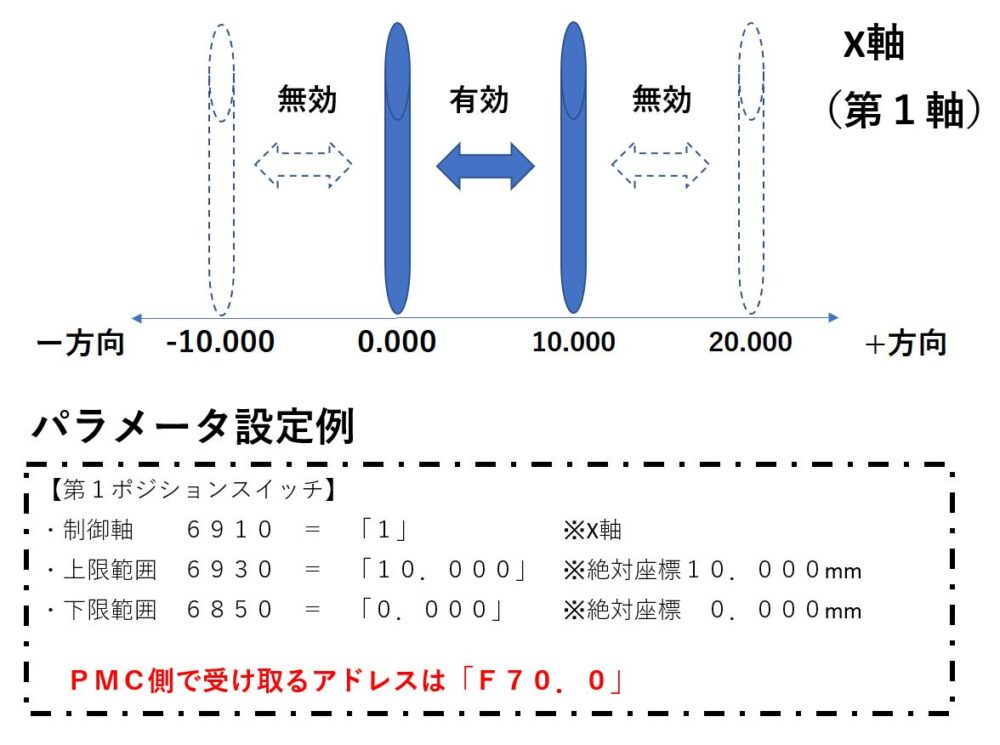

1軸だけ使用する場合

1軸だけを抜き出して領域判定を行う場合のポジションスイッチのパラメータ設定は次のとおりです。

一軸だけであれば、PMCラダーの実装も接点を一つ追加するだけなので簡単ですね。

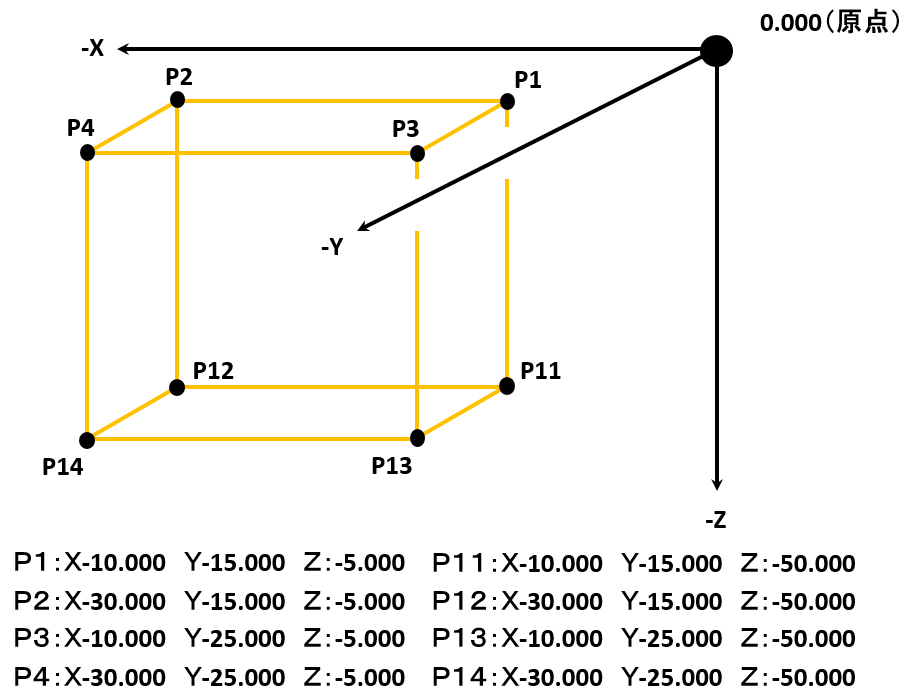

立体的な領域の判定を行う場合

3軸(X,Y,Z)をもつ直交軸ロボットを対象としたとき、次の図にあるP1~P4、P11~P14の点で囲まれた長方形の範囲に工具があるときに信号を出力したい場合を仮定します。

パラメータ設定

必要となるポジションスイッチの数は次の三種類です。

- X軸:-30.000~-10.000をポジションスイッチNo.1に設定

- Y軸:-25.000~-15.000をポジションスイッチNo.2に設定

- Z軸:-50.000~-5.000をポジションスイッチNo.3に設定

上記の内容を次のようにパラメータに設定します。

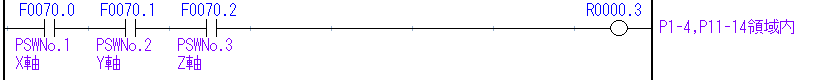

PMCラダー回路

ポジションスイッチNo.1~3の条件をすべて満たす時、P1~P4、P11~P14の点で囲まれた長方形の範囲に工具が存在するということになります。

実際にPMCラダー回路を記述すると次の通りです。

各ポジションスイッチ出力のa接点をすべてANDで繋げば完成です。

あとがき

今回はポジションスイッチ機能について解説しました。

ポジションスイッチを使えば、工具の位置によってPMCで処理を変化させることができます。

ポジションスイッチの機能を理解することも重要ですが、ポジションスイッチをどうやって利用するか?がPMCラダー回路設計者にとって腕の見せ所となります。

- CNCの原点復帰の際、復帰軸の順序を原点復帰開始時の座標によって切り替える

- CNCと外部機器が干渉しないよう、外部機器動作中のCNC動作可能領域を設定する

ほかにも考え方次第では”サイクルタイム短縮”、”安全性の向上”、”操作性の向上”などいろいろなことに応用できるので、この記事があなたの設計のお役に立てれば幸いです。

コメント